Diego Torres ha sido el ponente elegido para nuestras ya clásicas conferencias de los jueves en el Zaragoza Logistics Center. Diego trabaja en la empresa Fuyma S.A. proveedor de B/S/H.

Hoy, 24 de enero de 2008, hemos abordado temas como la getión de la cadena de suministro y concepto como el punto de desacoplamiento, el Postponement y el Efecto Bullwhip.

Tras una breve introducción a la logística nos plantea un gráfico en relación a los niveles existentes en una cadena de suministro, son éstos:

Las ventajas competitivas se crean a raiz de la conjugación de esto tres niveles. Para ponerlos en práctica debemos:

PENSAR GLOBAL - CONSTRUIR REGIONAL - ACTUAR LOCAL

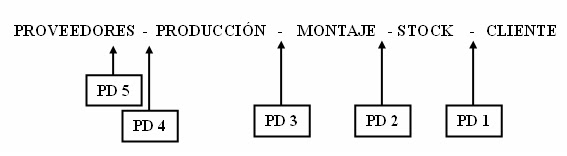

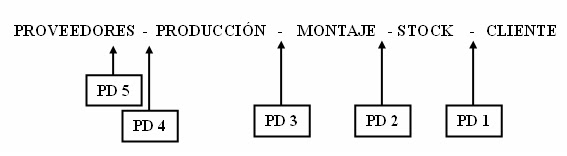

Otro de los temas tratados ha sido el concepto de "punto de desacoplamiento". Según la definición del CEL (Centro Español de la Logística) representa en punto en la cadena de suministro donde la actividad dirigida por el pedido (real) queda desvinculada de la actividad dirigida por la previsión (Forecasting).

En definitiva es el punto donde la demanda independiente se convierte en dependiente, es decir, relacionada directamente con el cliente. Este punto debe coincidir con el punto de mayor stock en el flujo de materiales. Gráficamente sería algo así:

PD: Punto de Desequilibrio.

PD1: Fabricar ya para entregar.

PD2: Montaje para stock.

PD3: Montaje bajo pedido.

PD4: Fabricar bajo pedido.

PD5: Comprar y fabricar bajo pedido.

La posición del punto de desequilibrio nos influye en los inventarios, los recursos disponibles y el Leadtime. Si nos acercamos más a PD1 tendremos un leadtime muy bajo pero corremos es riesgo de tener grandes cantidades de obsoletos y un gran stock. Además exige mucha gestión. Si por el contrario nos acercamos a PD5 eliminamos estos últimos riesgos o problemas pero incrementamos de manera sustancial el plazo de entrega. El equilibrio de este punto es lo que se conoce como Postponement.

Otro tema interesante tratado en la charla fue el efecto Bullwhip. A pesar de que en muchos productos, la demanda de mercado es constante, el aprovisionamiento y los inventarios fluctúan en gran medida en las diferentes etapas del proceso de producción hasta llegar al consumidor final. Estas fluctuaciones hacen más débil la cadena de suminitro que no comparte información sobre la demandas del consumidor. Este efecto puede ocasionar roturas de stock casi involuntarias. La solución para eliminar este efecto pasaría por compartir la información en todos los eslabones de la cadena de valor.

Más conceptos para un máster que sigue su camino. Hasta la siguiente entrega.

- Rubén Díez Aguilar -